Цифровой двойник — это полноценная виртуальная копия физического объекта, синхронизированная с реальностью и обучающаяся на ее данных. Он показывает текущее состояние оборудования и его возможное развитие, помогая принимать решения с точностью хирурга. По сути, это «умное зеркало», через которое видна вся жизнь производства: от микроскопических колебаний до глобальных трендов.

Идея цифровых двойников родилась в 2002 году в Мичиганском университете у профессора Майкла Гривса. Он предложил создавать виртуальные пространства, дублирующие реальные заводы и обменивающиеся с ними потоками данных. На практике технология стала возможной только с развитием интернета вещей, облачных вычислений и ИИ, последние 10–15 лет.

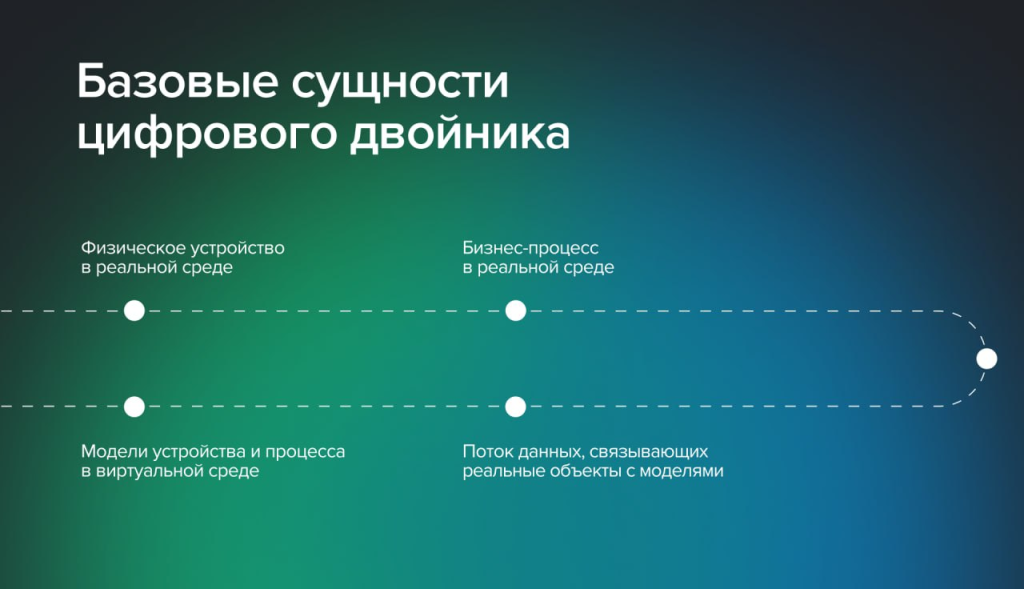

Как устроен цифровой двойник

В основе лежат три компонента: сенсоры, облачные вычисления и аналитика. Сенсоры фиксируют температуру, давление, вибрацию и расход ресурсов, передают данные в цифровую среду. Там виртуальная модель повторяет состояние физического объекта, прогнозирует сбои и тестирует сценарии без риска и затрат на реальные эксперименты.

Цифровые двойники делятся на три типа:

-

Продуктовые моделируют изделия на всех стадиях. Они проверяют конструкцию, материалы и поведение до появления физического прототипа.

-

Процессные воспроизводят производственные линии и процессы. Система прогнозирует сбои и оптимизирует работу оборудования.

-

Системные управляют сложными сетями — энергетикой, транспортом, логистикой. Модель обеспечивает прогнозирование нагрузки и стабильность всей системы.

Как работает цифровой двойник

Данные с сенсоров поступают в облако, виртуальная модель анализирует их через математические и имитационные модели, а система выдает рекомендации оператору или автоматически корректирует процессы. Получается замкнутый контур обратной связи: реальное производство обучает двойника, а двойник оптимизирует производство.

Интернет вещей обеспечивает сбор информации. На небольшом оборудовании это десятки датчиков, на сложных заводах тысячи. На авиационных двигателях датчиков может быть десятки тысяч, генерирующих терабайты данных в секунду. Ключ не количество, а точность и правильное расположение сенсоров.

Виртуальные датчики измеряют параметры там, где физические датчики не установить — в химических реакциях или при экстремальных температурах.

Аналитика и прогнозирование данных

Цифровой двойник сравнивает текущие данные с эталоном нормальной работы. Алгоритмы машинного обучения находят скрытые закономерности, а классические физические модели дают надежность в нестандартных ситуациях. Гибридный подход позволяет видеть текущие показатели и предсказывать сбои за недели или месяцы.

Система формирует рекомендации: что проверить, что заменить, как оптимизировать нагрузку. На некоторых предприятиях корректировки происходят автоматически. Контур обратной связи постоянно совершенствует модель и повышает эффективность производства.

Пример из практики: На заводе Gunvor Petroleum Rotterdam цифровой двойник Howden Uptime вовремя заметил скачок давления в компрессоре A. Инженеры провели проверку, нашли твёрдые частицы в клапанах и избежали незапланированной остановки — особенно критичной во время ремонта второго компрессора. Переход к предиктивному обслуживанию за три года принёс экономию €200 000–€275 000.

Эволюция цифровых двойников

Существует четыре уровня зрелости цифровых двойников:

-

Виртуальный прототип на этапе проектирования

Проверяет идеи до их воплощения. -

Синхронизация с реальным оборудованием в режиме реального времени. Двойник получает данные с сенсоров и отражает текущее состояние объекта.

-

Адаптивный двойник с возможностью самостоятельного планирования и принятия решений. Система анализирует данные, учится на них и предлагает оптимальные сценарии работы.

-

Умный цифровой двойник с высокой автономией

Модель работает в условиях неполной информации, предсказывает сбои и оптимизирует работу без постоянного вмешательства человека.

Большинство внедренных в России систем находятся на втором или третьем уровне развития. Переход на четвертый уровень требует серьезных инвестиций в вычислительные мощности и алгоритмы ИИ.

Где применяются цифровые двойники

Нефтегаз

Нефтегазовая отрасль первой вывела цифровые двойники из презентаций в реальную добычу. «Газпром нефть» использует виртуальные копии скважин, установок и целых месторождений, чтобы проверять сценарии разработки и строительства без риска для людей и инфраструктуры. «Лукойл» построил комплексную модель Ватьеганского месторождения, которая анализирует данные с трех тысяч скважин и помогает управлять добычей в режиме реального времени. Экономия на капитальных затратах колеблется от 5 до 20% — редкий случай, когда цифры говорят громче любых презентаций.

Химическая промышленность

Производители удобрений переходят от лабораторных анализов к виртуальным моделям состава продукции. Цифровой двойник показывает параметры конечного продукта сразу, без многочасового ожидания результатов. Виртуальные анализаторы предсказывают качество по данным датчиков и позволяют операторам корректировать технологию мгновенно. Такие улучшения приносят промышленным площадкам от 100 до 250 млн рублей экономии в год и делают производственные циклы гораздо более предсказуемыми.

Машиностроение

КамАЗ собрал собственный цифровой цех: 3D-модели 20 универсальных станков, 28 станков с ЧПУ и более 50 единиц оборудования — от роботов до кантователей. Эти модели моделируют сборку, механообработку и расстановку техники на заводских площадках. Эффект ощутимый: компании сокращают время вывода новых продуктов на рынок на 20–30%, повышают точность планирования и уменьшают количество итераций перед запуском.

Энергетика и транспорт

Цифровые двойники оптимизируют работу генерации и снижают энергопотребление на 1–6% в год. EIFER создал цифровой двойник небольшого энергорайона в Германии: виртуальная модель помогла повысить локальное потребление энергии с 55% до 75%, сгладить пиковые нагрузки и снизить расходы. В расчетах стоимость электроэнергии для жителей падала до ~5 евроцентов за кВт·ч при типичном тарифе около 30.

Преимущества цифрового двойника для бизнеса

Сокращение затрат и сроков разработки. Виртуальные испытания проверяют идеи без дорогостоящих прототипов, ошибки видны сразу, а новый продукт выходит на рынок быстрее и увереннее.

Эффективность и производительность растут, когда данные становятся основой для управления. Оборудование работает в точных режимах, снижаются издержки, падает брак, и весь процесс становится предсказуемее и чище.

Предиктивная аналитика продлевает жизнь оборудованию. Система замечает износ раньше людей, предупреждает о сбое и даёт время провести ремонт спокойно, без аварий и миллионных потерь.

Безопасность. Благодаря моделированию сложных ситуаций производство заранее видит слабые места, корректирует процессы и соблюдает стандарты, снижая риски как для людей, так и для инфраструктуры.

Гибкость производства. Руководство быстрее реагирует на изменения рынка, тестирует решения до внедрения и формирует стратегию, которая помогает компании двигаться уверенно даже в нестабильной среде.

С чего начать внедрение цифрового двойника

Этапы создания цифрового двойника:

-

Первый этап — изучение объекта. С помощью IoT-датчиков фиксируются все свойства, характеристики и процессы, формируется полная карта производства.

-

Второй этап — построение виртуальной модели. Разработчики создают 3D-копию с отображением инфраструктуры и процессов, учитывая конкретные задачи предприятия.

-

Третий этап — тестирование и запуск. Синхронизируется работа копии и оригинала, проверяются процессы в разных условиях, выполняется первичное прогнозирование.

-

Четвертый этап — внедрение изменений. Результаты моделирования превращаются в реальные корректировки производства и процессов.

Нажимая на кнопку, вы даете Согласие на обработку персональных данных в соответствии с Политикой.

Подписываясь, я даю свое Согласие на получение рассылок рекламного характера.